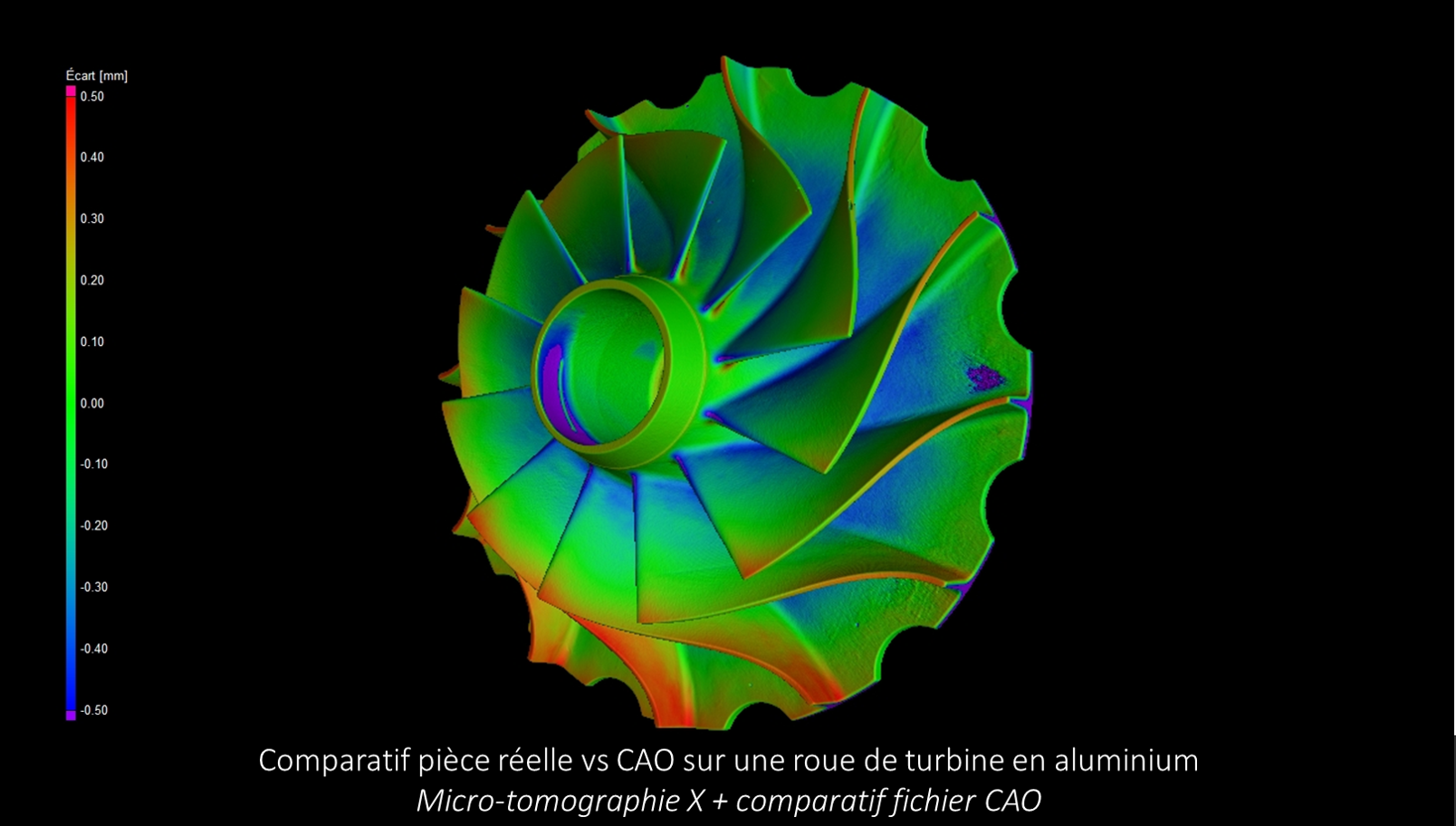

J’ai travaillé sur cette campagne en 2020. Cette roue turbine est particulière, puisqu’elle a été obtenue avec une technologie de production innovante : la fabrication additive (impression 3D) et dans un alliage technique : le Scalmalloy (proche de l’aluminium), à la fois léger et très résistant face aux déformations.

Notre client voulait vérifier que sa pièce était bien conforme à ses plans et nous a donc confié la mission de contrôler ses formes et plusieurs cotes internes (non accessibles visuellement), sans jamais découper ni altérer sa pièce.

Pour répondre à toutes ces exigences conjuguées en une seule analyse, j’ai choisi d’employer la micro-tomographie X, qui est l’équivalent d’un scanner médical.

Nos opérations se passent en 3 temps :

- la phase de scan 3D : la pièce tourne lentement, avec un cliché de radiographie à chaque pas de rotation ;

- la reconstruction 3D du volume de la pièce grâce à un logiciel dédié : surfaces externes mais aussi les défauts internes, tels que de potentielles bulles ou inclusions ;

- l’exploitation du volume 3D, toujours sur le même logiciel.

C’est lors de cette dernière étape que j’ai reconstitué la surface réelle de la pièce, issue du scan 3D, pour la superposer avec sa surface théorique (CAO).

Le résultat est ce que vous avez sous les yeux : un volume 3D avec un code-couleur pour visualiser les zones problématiques (les zones parfaitement conformes en vert et les légers écarts en rouge/bleu).

J’ai pu rassurer mon client sur la conformité de sa pièce, bien en accord avec ses critères.

Julien