Vérifier l’authenticité de composants ou l’homogénéité au sein d’un lot est un enjeu actuel majeur. Tout particulièrement lorsque vous les approvisionnez auprès de nouveaux intermédiaires ou qu’ils sont issus de lots anciens (intégrité après stockage longue durée).

Le protocole de tests appliqué par ELEMCA respecte les normes en vigueur :

- IDEA-STD-1010 : critères d’acceptabilité. Acceptability of Electronic Components Distributed in the Open Market

- AS6171A et ou ISO 2859-1 : méthodes d’inspection et règles de prélèvement (nombre de composants à analyser selon la taille du lot approvisionné)

Ces vérifications visent à évaluer la conformité des composants testés au regard de leurs caractéristiques attendues : aspect visuel externe du boîtier et des terminaisons, dimensions et intégrité de la puce, des bondings et du leadframe, fonctions électriques, mouillabilité des broches.

Nos vérifications s’appuient sur une large base de données ELEMCA constituée de constats réalisés sur des composants authentiques et sur des contrefaçons avérées.

Les techniques mises en œuvre s’adaptent au niveau de raffinement de contrefaçon suspecté ainsi qu'à la criticité et à la technologie du composant.

Contrôles non destructifs

Analyses destructives

Inspection visuelle externe

Tests de marquage

Radiographie X 2D

Microscopie acoustique

Fluorescence X

Mesures électriques

Mouillabilité

Ces contrôles sont réalisés sur toutes les familles de composants électroniques (actifs, discrets, passifs), neufs ou après stockage de longue durée.

Tests standards : détection de contrefaçon

Objectif : déceler une preuve de non authenticité

Inspection visuelle externe & marquage

MIL-STD-883 Test Method 2009

Test de marquage

SCC 24800

Radiographie X 2D (RX2D)

MIL-STD-883 Test Method 2012

Inspection visuelle interne après ouverture package

MIL-STD-883 Test Method 2010

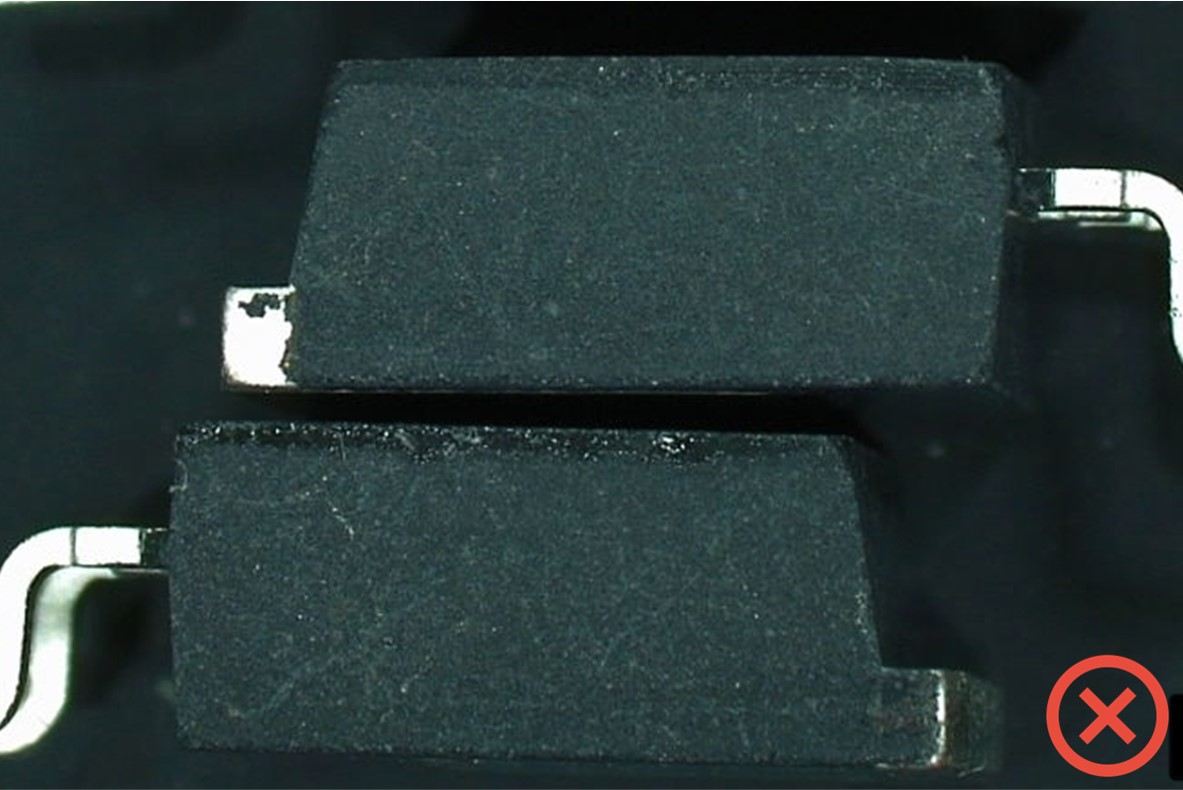

Aspect visuel externe : intégrité du boîtier (marquage : typographie, poinçon) et des terminaisons (absence de traces de flux ou de brasure résiduelle indiquant un composant débrasé après une première utilisation)

Test au scalpel ou solvant (acétone) : absence de signe de remarquage du boîtier

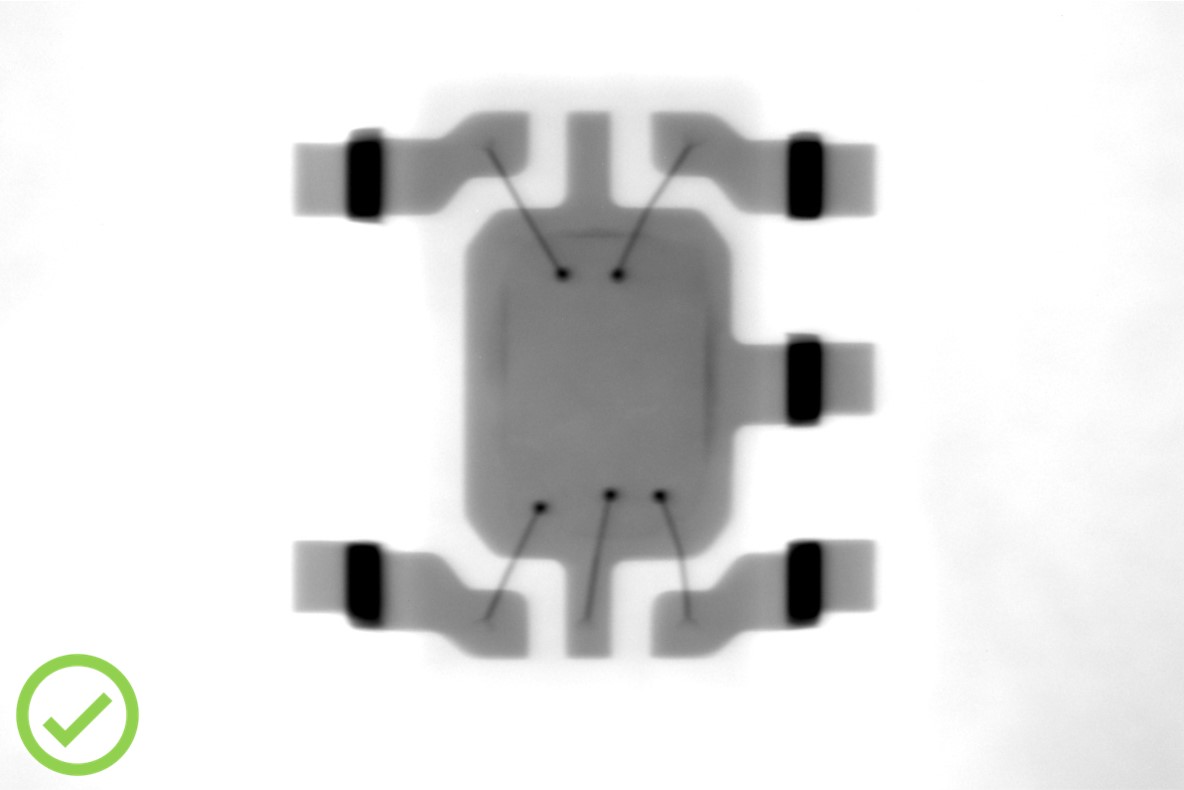

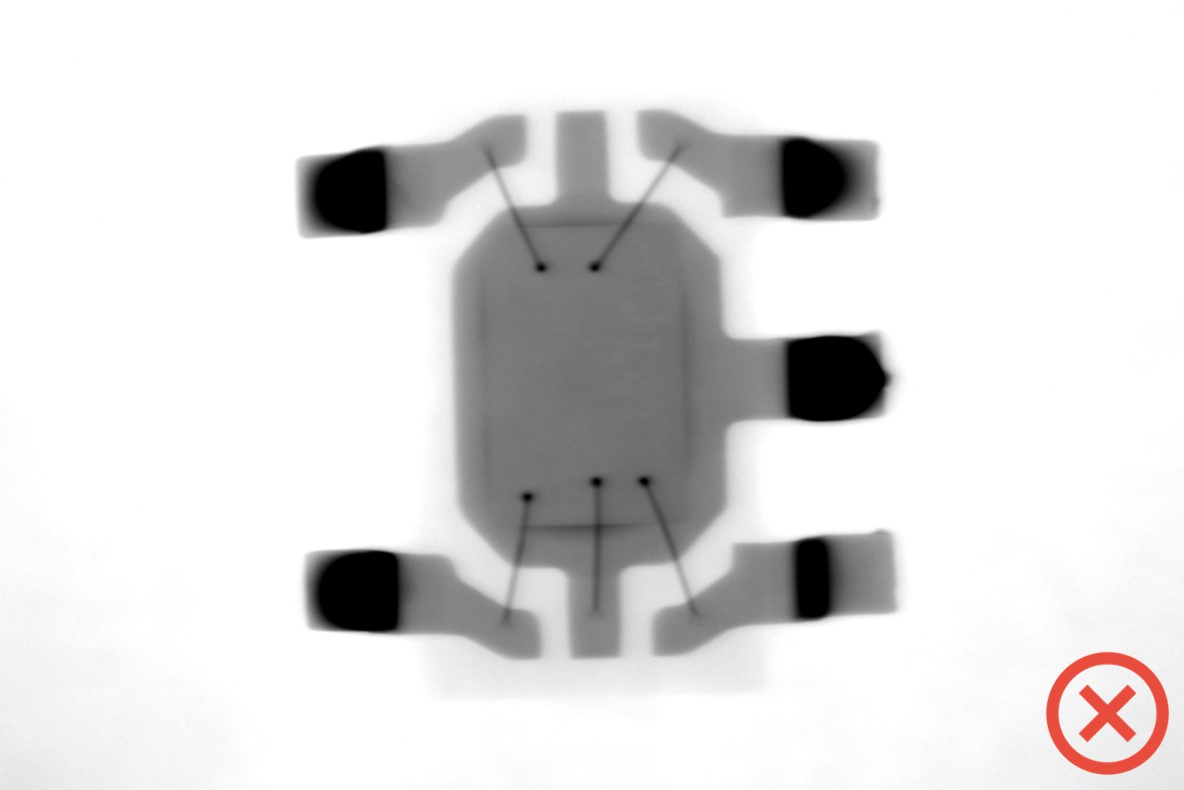

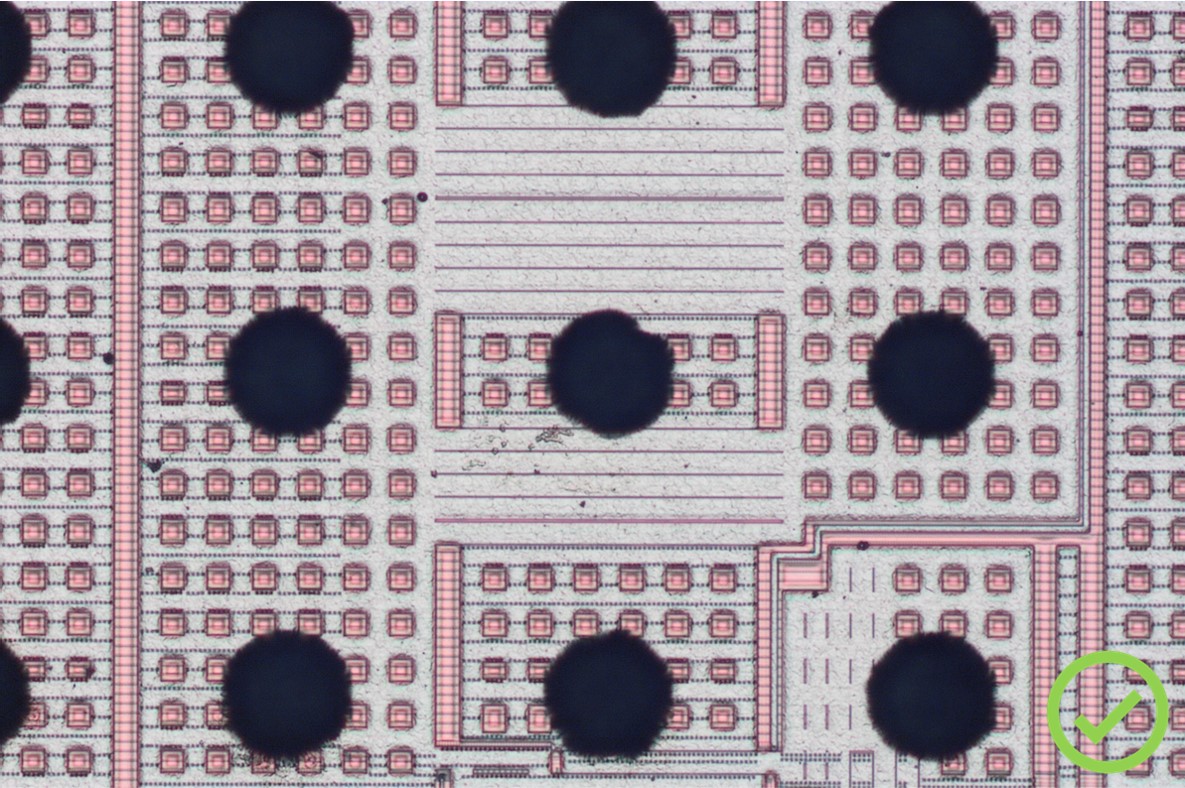

Inspection non destructive des éléments internes au boîtier : présence de la puce ; dimensions, position et géométrie de la puce et du leadframe ; intégrité des interconnexions (bondings) : diamètre, absence de rupture

Correspondance entre le numéro de série de la puce et celui du boîtier ainsi qu’avec notre base de données Composants ; absence d’anomalie ou sur la puce (connexion des bondings, altérations, marque d'outil, rayure, fissure, tâche, trace de corrosion ou de contamination) ; intégrité de la couche de passivation

Tests avancés : qualité et homogénéité du lot

Objectif : évaluer la dispersion au sein d’un lot ou le vieillissement après stockage

Microscopie acoustique (CSAM)

IPC/JEDEC J-STD-035, MIL-883 Method 2030.2

Test de soudabilité

IEC-68-2-20 Test Ta Method 1

Analyse chimique

Fluorescence X ou pointés EDX

Mesures électriques

Température ambiante ou à chaud

Absence de défaut critique : délamination ou fissure dans le die attach ou à l’interface entre le boîtier et le leadframe / paddle

Observation de la zone de remontée de brasure ; qualité de la mouillabilité (bonne adhésion entre les terminaisons et la brasure)

Vérification de la composition des terminaisons : absence de Pb pour les composants RoHS

Confirmation des caractéristiques électriques : paramétriques I(V) ou fonctionnelles

Vous souhaitez une présentation détaillée de nos services Labo ou nous consulter sur un besoin concret ?